事例・実績

Result

改善改善は何度も行う

当社がコンサルティングを行っている会社の事例をご紹介いたします。

改善は一度だけでなく継続的に行っていくものです。

今回の事例である製造業では継続的な改善により生産性が向上しています。

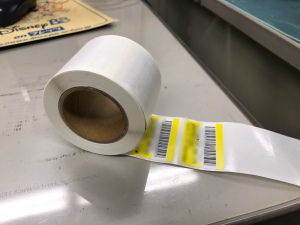

●改善前

製品を受けるマットに紙粉が付きそれが製品に付いてしまっていました。

これを後の工程で処理しないといけないので苦労していました。

受けるマットも傷んできており見栄えも悪い状態でした。

●改善後

受けるマットを網目状のものに変更しました。

強く紙管が当たるところにはマットを貼り紙管にキズがつかないようにしました。

改善をする前は、溜まった紙粉をエアーを吹いて飛ばしていました。

今回の網目にしてからはエアーを吹かなくても良くなりました。

流れてきた製品に紙粉が付きにくくなったので品質も非常に安定しました。

もちろん見た目にも良くなりました。

●変更後の問題点

製品が流れてくる台を網目状にしたのでムダが少なくなったが、紙粉が床に散乱するようになりました。

そのため今までよりも床掃除が必要になってしまいました。

床には集塵機のダクトがあり掃除がし辛い状態になってしまいました。

●更に改善

プラスチック板を折り合わせて皿を作りました。

網目状の台の下に土台を作りその上に置きました。

皿の上に溜まった紙粉を引き出して掃除が出来るので楽になりました。

【改善効果】

①製品に紙紛が付着しなくなりました。

②面倒な紙粉を飛ばすエアーの工程がなくなりました。

③さらなる改善により床掃除をしなくても汚れなくなったので手間がかからなくなりました。

改善キーワード:器具変更、器具活用

このように最初は60点でもよいので、できることからやってみることが大事です。

一度改善が始まるとさらに良い改善案が活発に出てきます。

今回の事例では2度の改善案で徐々に生産性の高い作業に変えることができています。

現在行っている作業がベストかどうか一度疑ってみてください。